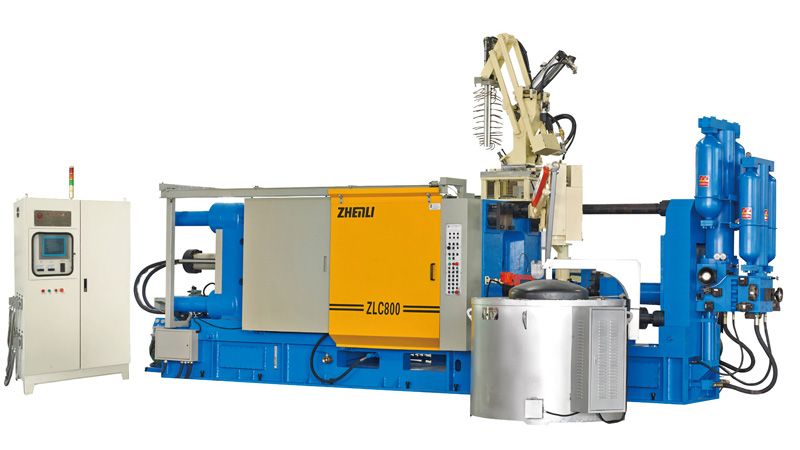

Контроль в реальном времени машины для литья под давлением в холодной комнате

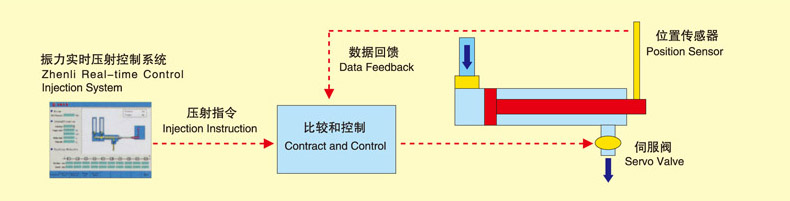

Zhenli - одна из китайских компаний, которая применяет технологию управления в реальном времени к машинам для литья под давлением. Встроенная интегрированная система управления в реальном времени, тщательно разработанная Zhenli, имеет функцию отображения кривой и взаимодействует с электрогидравлическими сервоклапанами для достижения скорости впрыска в режиме реального времени при большом расходе. Точное управление с обратной связью, обеспечивающее многоступенчатую кривую регулирования скорости, а также равномерное ускорение, функцию сегментации и быстрый заправочный тормоз на низких оборотах, предоставляют пользователям мощную и совершенную технологию управления впрыском, используемую в различных сложных Качественное литье под давлением.

ЗАПРОС

Принцип управления в реальном времени

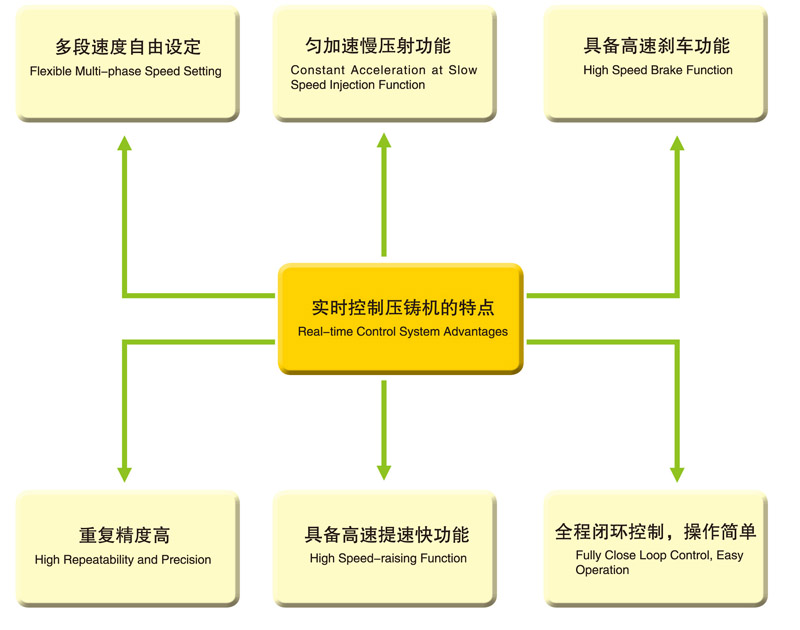

Отличная производительность впрыска системы управления в реальном времени

· Существенно обеспечить точность и стабильность отслеживания

· Улучшена и улучшена интегрированная схема управления сервоклапаном, рабочий процесс стал более стабильным

· Увеличьте функцию диагностики неисправностей системы

· Модернизация структуры системы обратной связи, длительный срок службы детектирующего элемента.

· Функция контроля в реальном времени может быть установлена на «Включить» и «Выкл.»

· Множество мер для устранения пускового шока и нестабильного давления на входе

· Больше параметров мониторинга и расширенные функции управления качеством

Основные характеристики:

|

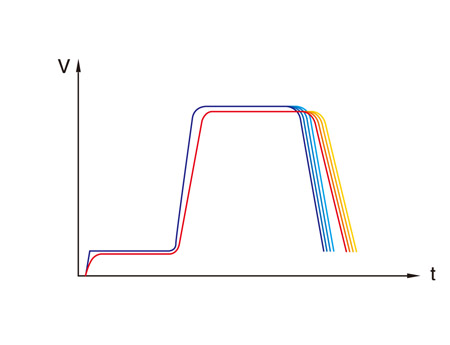

· «Равномерное управление ускорением» может быть реализовано на низкой скорости, что значительно уменьшает запутывание воздуха в расплавленном металле и значительно улучшает качество отливок; · Он может реализовывать 10-ступенчатое управление абсолютным значением скорости. При управлении по замкнутому циклу он также может осуществлять управление скоростью в режиме реального времени в высокоскоростной секции, так что процесс впрыска может быть реализован более гибко, и решаются различные трудности наполнения; · Используя замкнутый контур, управление тормозом выполняется, когда заполнение почти завершено, что уменьшает проблемы со вспышкой и увеличивает срок службы пресс-формы. · Использование управления с обратной связью уменьшает влияние внешних факторов на скорость впрыска, тем самым улучшая повторяемость и значительно улучшая контроль качества отливок. |

|

English

English español

español العربية

العربية Русский язык

Русский язык 中文

中文